HASSFULL(哈思孚)智能制造

匠心智造品質(zhì),科技讓品質(zhì)更可靠,我們提供一站式鋁及工程塑料數(shù)控加工解決方案,解決客戶加工難題,為客戶創(chuàng)造效益。

鋁加工中心的加工精度怎么算?加工中心的加工精度涉及多個方面,包括幾何精度、定位精度、重復定位精度以及加工過程中的尺寸精度、形狀精度和位置精度等。這些精度指標通常不是直接“計算”出來的,而是通過設計、裝配、調(diào)試以及實際測量得到的。

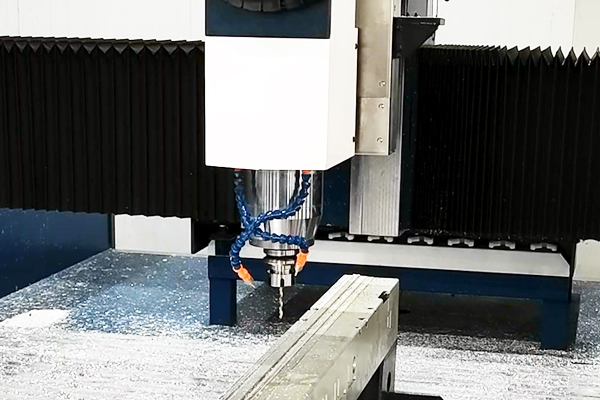

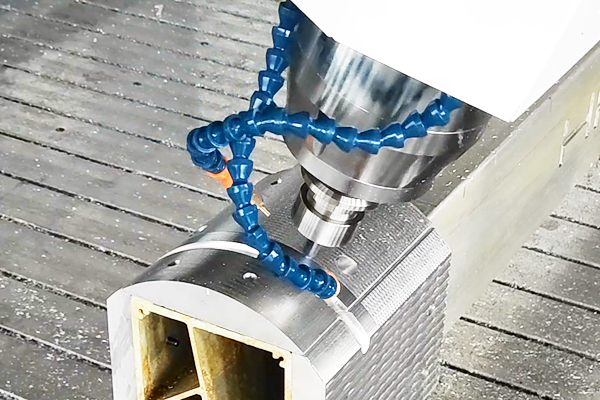

哈思孚HASSFULL-W15-2530四軸擺頭加工中心

鋁加工中心的加工精度怎么算?

下面簡要說明各項精度的含義和評估方式:

1、定位精度:指機床工作臺或刀具能夠準確到達預定位置的能力。這通常是在沒有切削載荷的情況下,通過專用的檢測工具(如激光干涉儀)測量得出的。例如,測量機床沿XYZ軸移動時的實際位置與指令位置之間的偏差。

2、重復定位精度:衡量機床多次返回同一位置的能力,體現(xiàn)了系統(tǒng)的穩(wěn)定性。同樣通過激光干涉儀等精密儀器測量多次相同位置命令下的位置偏差。

3、幾何精度:涉及到機床結(jié)構(gòu)自身的精確度,比如主軸的垂直度、導軌的平行度等,通常需要使用水平儀、角度尺等工具進行檢測。

4、加工精度:在實際加工過程中,零件的尺寸、形狀和位置相對于設計要求的符合程度。這受到上述機床精度、刀具選擇、切削參數(shù)、夾具精度等多種因素影響。加工精度的評估需要通過加工測試件并使用坐標測量機(CMM)等高精度測量設備來測量。

5、熱誤差補償:由于機床在運行中會產(chǎn)生熱量導致熱變形,影響加工精度。熱誤差補償需要通過監(jiān)控機床關鍵部件的溫度變化,利用軟件算法預測并補償由此引起的位移誤差。

綜上所述,加工中心的加工精度是一個綜合考量的結(jié)果,需要根據(jù)具體的機床型號、配置、使用條件和加工任務來評估。廠家提供的技術規(guī)格書和實際的機床驗收測試是獲取這些精度數(shù)據(jù)的主要途徑。在具體計算某次加工的預期精度時,則需考慮工件材料、刀具參數(shù)、加工策略等因素,有時可能需要用經(jīng)驗公式或CAM軟件輔助計算。

哈思孚HASSFULL-W15-2530四軸擺頭加工中心

鋁加工中心的加工精度是什么?

1、定位精度:指機床軸能夠準確移動到指定位置的能力,反映的是各軸的單一方向上的精準定位能力。例如,國際先進水平的加工中心定位精度可達0.002~0.003mm。

2、重復定位精度:表示機床在多次返回同一位置時的位置一致性,是評價機床穩(wěn)定性和可靠性的指標,一般國內(nèi)一般水平的重復定位精度為0.003mm。

3、尺寸精度:加工后零件的實際尺寸與設計尺寸的接近程度,通常用公差等級來衡量,等級值越小表示精度越高。

4、形狀精度:描述的是加工表面的實際形狀(如圓度、直線度、平面度等)與理想形狀之間的差異,如超精密加工可達0.003~0.1μm的形狀精度。

5、位置精度:涉及加工表面之間或表面與基準間相對位置的準確度,如孔距、同軸度等。

6、表面粗糙度:反映加工表面微觀幾何形狀的平整程度,以Ra(算術平均偏差)值表示,如鋼件Ra≤0.05μm、銅件Ra≤0.01μm為超精密加工水平。

加工精度受到機床本身的結(jié)構(gòu)設計、制造質(zhì)量、裝配調(diào)整、控制系統(tǒng)性能、刀具選擇、工件裝夾方式以及環(huán)境因素等多方面的影響。為了提高加工精度,常采取的措施包括使用高精度的夾具和支撐結(jié)構(gòu)、采用激光干涉儀等高精度測量設備進行定位測量、應用自適應控制技術調(diào)整工件位置和姿態(tài)等。在實際應用中,加工中心的精度是確保零件質(zhì)量、滿足工程和裝配要求的關鍵因素。

哈思孚HASSFULL-W15-2530四軸擺頭加工中心

鋁加工中心的加工精度降低了,怎么提高?

1、優(yōu)化編程:確保加工程序正確無誤,避免過度切削或不合理的刀具路徑導致的精度損失。

2、選用合適的刀具:根據(jù)加工材料和工件特性選擇合適的刀具材質(zhì)、尺寸和類型,減少加工過程中的振動和磨損,提高表面質(zhì)量和精度。

3、精確的工件定位:使用高質(zhì)量的夾具和定位裝置,確保工件在加工過程中的穩(wěn)定性和重復定位精度。

4、溫度控制:保持車間環(huán)境溫度恒定,并對關鍵部件進行溫度監(jiān)測與管理,減少因熱膨脹引起的精度誤差。

5、誤差合成法:測量并記錄機床各軸的原始誤差,然后通過軟件進行誤差補償,消除或減少機床自身帶來的誤差。

6、誤差轉(zhuǎn)移法:將工藝系統(tǒng)的誤差轉(zhuǎn)移到非關鍵部位或通過浮動連接等方法,使機床誤差不對工件加工產(chǎn)生直接影響。

7、誤差平均法:通過多次加工和比較,利用互為基準的加工方式減少單一加工步驟中的誤差積累。

8、直接減少原始誤差:定期維護機床,檢查并修復導軌、軸承、絲杠等關鍵部件的磨損,確保機械部件的精度。

9、采用自適應控制技術:利用傳感器和先進的控制系統(tǒng)實時監(jiān)測加工狀態(tài),根據(jù)反饋信息自動調(diào)整加工參數(shù),提高加工過程的穩(wěn)定性。

10、高精度測量設備:定期使用激光干涉儀等高精度測量設備進行機床校驗和工件測量,確保加工精度。

11、改進冷卻潤滑系統(tǒng):有效的冷卻和潤滑能減少刀具磨損和熱變形,間接提升加工精度。

通過以上方法的綜合應用,可以有效提高加工中心的加工精度,確保工件質(zhì)量。在實施這些措施時,也應考慮成本效益比,合理選擇最適合當前生產(chǎn)需求的方案。